Амины являются основными компонентами биологически активных соединений, природных продуктов, лекарственных препаратов и функциональных материалов. Каталитическое гидрирование нитрильных соединений в соответствующие амины представляет собой экологически чистый и эффективный метод производства.

По сравнению с гетерогенными металл-катализируемыми периодическими реакциями под высоким давлением водорода, проточный синтез с использованием гетерогенных металлических катализаторов позволяет достичь более высокой эффективности и производительности катализатора, а также значительно повысить безопасность практического применения. Кроме того, развитие многоразового использования возобновляемых биоматериалов, особенно при создании биоразлагаемых катализаторов, является крайне востребованным направлением.

В данной работе передовая методика проточного синтеза была использована для получения первичных аминов путем каталитического гидрирования нитрилов с применением биоразлагаемого хитозанового Co@CS гетерогенного катализатора. Исследовалось влияние температуры, давления, концентрации аммиака и скорости потока жидкости на протекание реакции. В оптимальных условиях конверсия бензонитрила (BN) превысила 99%, а селективность образования бензиламина (BA) составила более 99%.

Синтезированный графен-инкапсулированный кобальтовый катализатор на основе хитозана был протестирован в течение длительного времени для подтверждения стабильности Co@CS катализатора. Эксперименты с различными ароматическими нитрилами показали высокие выходы первичных аминов. Благодаря превосходным массо- и теплопереносимым свойствам, система для потокового химического синтеза

H-Flow предлагает эффективный путь для крупномасштабного синтеза первичных аминов из биомассы в промышленном производстве.

Источник: Bio-based graphene-coated Co@CS catalysts are used to selectively hydrogenate nitriles to prepare primary amines via flow synthesis under mild conditions, Results in Chemistry, Volume 16, July 2025

Рис.1 Механизм реакции

Введение

Амины являются ключевыми промежуточными продуктами в химической промышленности. Благодаря своим нуклеофильным свойствам они обладают высокой реакционной способностью. Различные амины, включая первичные, вторичные и третичные, широко используются при производстве агрохимикатов, фармацевтических препаратов, красителей и полимеров. В частности, первичные амины служат важным сырьем для изготовления лекарств, пестицидов, эмульгаторов и пластификаторов.

В настоящее время методы синтеза первичных аминов включают:

восстановительное аминирование карбонильных соединений,

гидрирование нитросоединений,

аминирование спиртов,

восстановление нитрильных соединений,

N-алкилирование галогенпроизводных.

Среди этих методов каталитическое гидрирование нитрильных соединений с использованием молекулярного водорода в качестве восстановителя обладает преимуществами высокой экономичности и простоты процесса, что делает его популярным выбором для промышленного синтеза аминов.

Однако у гидрирования нитрилов есть и недостатки:

1. Механизм реакции сложен (см. рис. 1).

2. Побочные продукты включают:

частично гидрированные нитрильные соединения (имины),

продукты конденсации с другими нуклеофильными веществами (например, субстратами в системе гидрирования), приводящие к образованию вторичных и третичных аминов.

Это создает проблему низкой селективности аминирования. Получение первичных аминов с высокой селективностью остается серьезной научной и технологической задачей.

Синтез катализатора

Катализатор был синтезирован по упрощенной трехстадийной методике на основе наших предыдущих исследований. В 80 мл безводного этанола растворяли гексагидрат нитрата кобальта(II) и хитозан в молярном соотношении 1:1. После перемешивания и выдержки смеси в течение 4 часов при 70 °C и 300 об/мин (образование розово-красной суспензии) смесь помещали в сушильный шкаф на ночь при 100 °C для удаления остаточного растворителя. Полученный продукт измельчали в агатовой ступке до порошкообразного состояния.

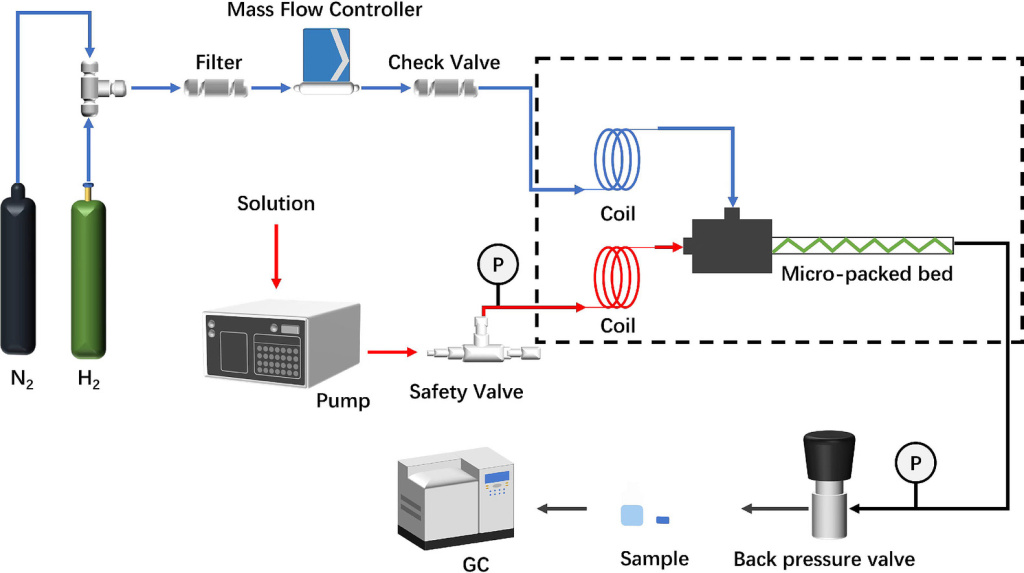

Гидрирование бензонитрила в проточном реакторе

Гидрирование проводили в

непрерывном проточном реакторе (производства Ou Shi Sheng Technology, Китай). Реагенты подавали плунжерным насосом (0–9.99 мл/мин) в реактор с неподвижным слоем катализатора. Потоки H₂ и N₂ регулировали масс- контроллерами (0–100 см³/мин, давление до 7.0 МПа). Реакционная трубка (нержавеющая сталь, длина 25 см, внутренний/внешний диаметр 4.1/6.3 мм) оснащалась газожидкостным сепаратором.

После стабилизации системы (≥3 времен пребывания) отбирали пробы. Анализ продуктов проводили на газовом хроматографе

GC-2014C (Shimadzu, Япония) с капиллярной колонкой HP-5 (30 м × 0.25 мм × 0.25 мкм) и детектором FID. Условия анализа:

Температура инжектора: 260 °C

Программа нагрева колонки: 50 °C (2 мин) → нагрев 5 °C/мин → 250 °C (3 мин)

Температура детектора: 280 °C

Растворитель: метанол, объем ввода: 1 мкл, степень разделения 20:1

Стабильность катализатора

Катализатор Co@CS был загружен в реакционную трубку микрореактора с неподвижным слоем, после чего проводилась оптимизация параметров процесса, включая температуру, давление, скорость потока и концентрацию аммиака в метаноле. Общая продолжительность испытаний составила 30 часов.

Ключевые этапы исследования:

1. Оптимизация температуры (0–7 ч)

— В стадиях i–ii повышение температуры с 40°C до 80°C привело к росту выхода BA.

2. Оптимизация давления H₂ (7–15 ч)

— Снижение давления с 3 МПа до 0.5 МПа не оказало значительного влияния на выход продукта.

3. Регулировка скорости потока (15–23 ч)

— Увеличение скорости потока с 1.0 до 2.5 см³/мин (стадия iii) сопровождалось постепенным снижением выхода амина.

4. Влияние концентрации NH₃/MeOH (23–30 ч)

— Повышение концентрации аммиака с 2 М до 4 М (стадии iv–v) при оптимальной скорости потока 0.5 см³/мин давало выход BA <40%.

— При 7 М выход восстановился до ожидаемого уровня.

Стабильность катализатора

Катализатор не извлекали из реактора в течение всего испытания.

После 30 часов работы система сохраняла высокую стабильность.

РФА-анализ отработанного катализатора (Рис. 2b) подтвердил:

Сохранение графитоподобной структуры углерода

Наличие металлического кобальта (отсутствие деградации активных центров)

Преимущества технологии

Высокая устойчивость: Катализатор не терял активность и селективность даже при длительной эксплуатации.

Промышленная масштабируемость:

Проточная технология позволяет сократить время реакции в сравнении с традиционными реакторами периодического действия.

Обеспечивает килограммовые (в сутки) и тонны (в год) объемы синтеза первичных аминов.

Вывод

Метод проточного гидрирования с использованием Co@CS демонстрирует исключительную стабильность и перспективен для промышленного внедрения благодаря сочетанию высокой эффективности и безопасности.

Рис. 2

Заключение

Успешно разработан графен-стабилизированный кобальтовый катализатор, синтезированный методом in-situ с использованием хитозана в качестве азотсодержащего носителя. Катализатор продемонстрировал высокую эффективность в процессе непрерывного гидрирования бензонитрила (BN) до бензиламина в микрореакторе с неподвижным слоем катализатора

Ключевые результаты

1. Оптимальные параметры процесса:

Температура: 80 °C

Давление H₂: 0.5 МПа

Скорость потока: 0.5 мл/мин

Конверсия BN и селективность образования BA: >99%

2. Преимущества системы:

Микрореактор обеспечивает эффективный тепло- и массоперенос

Широкая применимость к различным ароматическим нитрилам

Возможность проведения реакций в мягких условиях с высокими выходами

3. Стабильность катализатора:

Катализатор Co@CS сохраняет активность в кинетическом диапазоне

Отсутствие заметной дезактивации в ходе длительных испытаний

Перспективы применения

Предложенная методика проточного гидрирования нитрилов представляет собой:

Простой и безопасный подход к синтезу первичных аминов

Эффективный маршрут получения функциональных аминосодержащих материалов

Масштабируемую технологию для промышленного внедрения

Работа открывает новые возможности для разработки устойчивых каталитических процессов в фармацевтической и тонкой химической промышленности.